La importancia de los Rodillos Anilox en la impresión flexo

Los cilindros anilox que se empleaban para la impresión flexográfica se identificaban únicamente por el número de líneas hasta hace poco, suponiendo que el aporte de tinta era una escala proporcional a este valor.

Cuando su resultado en máquina no respondía a lo esperado, se cambiaba el rodillo por uno superior o inferior según el caso, o bien se retocaba la intensidad de la tinta.

Este proceso habitual, fruto de la técnica “prueba-error”, era laborioso y alargaba el tiempo necesario para arrancar una tirada de producción.

Actualmente tenemos el conocimiento y las herramientas para poder predeterminar los resultados en la impresión, controlando las variables del anilox, con un margen pequeño de desviación.

¿Qué es la Especificación en la grabación del anilox?

Podríamos definirlo como el conjunto de características técnicas que el fabricante tiene en cuenta en el momento de fabricarlo para un cliente:

- Lineatura: expresada en lpcm (líneas por centímetro) o lpi (líneas por pulgada), es el número de alveolos que podemos grabar en un área determinada. Por ejemplo, los equipos láser de ALT – Anilox Laser Tecnhology permiten reproducir hasta 600 líneas por centímetro. Este dato facilita la definición del anilox, es decir la precisión con la que va a dosificar la tinta al cliché.

- Volumen: expresado en centímetros cúbicos por m2 (la unidad “bcm” es muy poco frecuente), indica la cantidad de tinta que el anilox puede evacuar y, por lo tanto, va a condicionar la intensidad del color

- Ángulo: expresado en grados, permite estimar el ángulo que forman las líneas de celdillas en relación al eje del rodillo anilox. Son varias las angulaciones usadas,45, 30.. pero la más estándar es la de 60º por su calidad y polivalencia.

- Geometría de la celda: es el dibujo o la forma que el láser va a grabar en la cerámica, siendo la hexagonal de celdillas “panal de abeja” la más popular, aunque disponemos de otros diseños para obtener otros acabados especiales.

Así, ya tenemos cuatro variables básicas que van a condicionar el acierto en la elección del anilox.

La combinación de las cuatro entre sí nos va a permitir obtener unas prestaciones que se ajusten a nuestra necesidad en la impresora flexo, pero también nos permite ir un paso más allá, obtener una mejora competitiva o una mejora de calidad.

En ocasiones, el impresor tiene claras las prestaciones que busca, pero nosotros podemos ayudarle, explicando el impacto que tienen la interrelación de las cuatro variables descritas en el apartado anterior con la especificación del anilox a grabar, valorando otros aspectos de su proceso como el tipo de máquina, las tintas que emplea, etc.

Una elección precisa nos va a permitir obtener con la misma inversión unos resultados más ambiciosos y más rentables.

Recordemos que la fabricación de un anilox es un proceso a la medida de un cliente y una máquina, por lo tanto, podemos personalizarlo incorporando ciertos requisitos que mejoren nuestro proceso flexo, por ejemplo: resolver problemas de salpicaduras de tinta (spitting), corregir valores de intensidad de nuestras tintas, emparejar la definición de nuestras planchas flexo o unificar ciertas impresiones de trama y fondos en un solo cuerpo de impresión.

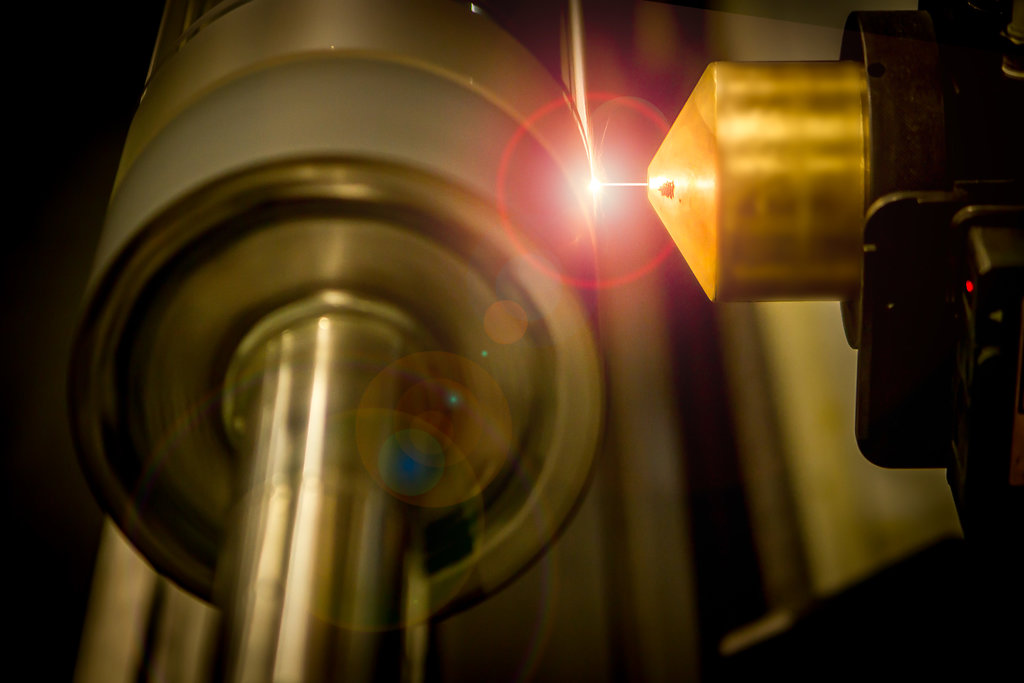

La tecnología de grabación láser

Este proceso industrial para lograr grabar los rodillos anilox ha superado y mejorado otras técnicas mecánicas para grabar cilindros de acero no recubiertos, ya que ofrece unos niveles de precisión y calidad muy altos.

Los equipos láser permitieron abrir el camino a la evolución en la calidad de impresión de la flexografía, junto los clichés digitales, las tintas UV de alta pigmentación y la evolución de las máquinas de impresión.

Hoy en día, hablar de 150 lpi de definición en flexografía es un estándar y muchos impresores ya trabajan habitualmente con 170 o 200 lpi. Actualmente resulta francamente difícil distinguir una impresión de alta calidad ejecutada por flexografía, offset o huecograbado. Los niveles de trama y tamaño de punto son equiparables. La precisión de esta tecnología ofrece fiabilidad de que las especificaciones requeridas coincidirán con las especificaciones obtenidas. También nos permite una repetibilidad en los procesos de grabación.

Todos recordamos casos de anilox en los que la intensidad de la tinta “no cuadra” con el dato de la ficha técnica, o bien que dos anilox en teoría “idénticos” ofrecen diferencias tonales inaceptables en producción.

Conociendo más datos del cilindro anilox:

Existen otros aspectos muy importantes que van a influir en las prestaciones, como son la dureza del baño en óxido de cromo empleado para el recubrimiento del rodillo -que nunca debería ser inferior a 1.200 vickers-. La porosidad de la cerámica -que no debe ser superior al 2%-. Un sistema de sellado (por ejemplo: ALTex de Anilox Laser Tecnology) para prevenir la migración de agentes químicos a través de la cerámica que puedan provocar corrosión en el núcleo de acero o fibra del cilindro/manga.

Estos elementos, junto con una precisa tecnología mecánica en el proceso de fabricación, resultan decisivos para garantizar una larga vida del anilox, pues van a prevenir la aparición de rayas, corrosión o desgaste acelerado.

Una vez identificadas las especificaciones del anilox posibles y las características técnicas del cuerpo del cilindro, nos vamos a centrar en el modo de lograr el objetivo final.